Link to the English version: On the use of High-Performance Fiber Reinforced Concrete in bridge design.

Dieser Beitrag beleuchtet die Ergebnisse eines laufenden Forschungsprojekts der Universidad Politécnica de Madrid (UPM) zusammen mit dem Construction Technology Centre von ACCIONA, das die Anwendung von Hochleistungsfaserbeton (HPFRC) im Infrastrukturbau untersuchen soll. Das Projekt verfolgt einen umfassenden Ansatz, der die Entwurfsplanung, die Materialentwicklung und Versuche umfasst. Das führende UPM-Team besteht aus Rafael Ruiz, Hugo Corres und Leonardo Todisco. Leonardo ist in diesem Semester als Gastprofessor am Lehrstuhl für Massiv- und Brückenbau an der ETH Zürich tätig.

HPFRC hat eine Druckfestigkeit von etwa 100-120 MPa, was im Vergleich zu herkömmlichem Beton höhere Vorspanngrade ermöglicht. Dieses Potenzial erlaubt eine erhebliche Verringerung des Betonvolumens und fördert die Realisierung grösserer Spannweiten bei Betonfertigteilbrücken. Darüber hinaus können die Beiträge der Stahlfasern und der Vorspannung zum Schubwiderstand die herkömmliche Schubbewehrung ersetzen, die bei konventionellen Balkenbrücken etwa 40% des Bewehrungsstahls ausmacht. Die Forschungsergebnisse zeigen, dass ein Fasergehalt von etwa 80 kg/m3 (Vf ≈ 1%) ausreicht, um eine ausreichende Duktilität zu gewährleisten, wenn die Bügel entfernt werden. Darüber hinaus ermöglicht die schnelle Festigkeitsentwicklung des Betons ein frühes Vorspannen, was den Herstellungsprozess beschleunigt. Diese hohe Frühfestigkeit ist mit einer schnelleren Entwicklung der Kriechverformungen verbunden, wodurch Langzeiteffekte wie verzögerte Vorspannkraftverluste reduziert werden. Schliesslich werden diese mechanischen Eigenschaften durch eine erhebliche Verbesserung der Dauerhaftigkeit im Vergleich zu herkömmlichem Beton ergänzt.

Die entwickelte HPFRC-Mischung, die 500 kg/m3 Zement, 50 kg/m3 Silikastaub und 80 kg/m3 Stahlfasern der Länge 4d-60 mm enthält, bietet vielversprechende mechanische Eigenschaften bei Kosten, die etwa 2,5 bis 3,0 mal so hoch sind, wie die von herkömmlichem Beton, also deutlich niedriger als bei einem Ultra-Hochleistungs-Faserbeton. Der entwickelte HPFRC weist eine Druckfestigkeitsklasse C120, eine Biegefestigkeitsklasse nach Rissbildung von 13a und eine Ausbreitungsklasse F5 auf.

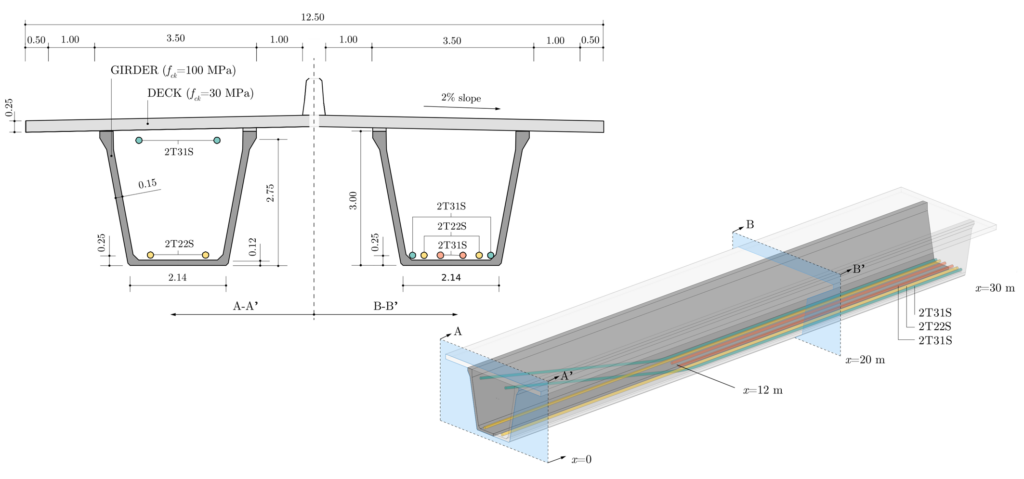

Der entwickelte HPFRC wurde für den Entwurf eines U-förmigen Trägers für Strassenbrücken verwendet (Link).

Der Brückenüberbau besteht aus zwei U-förmigen Trägern, die jeweils aus drei 20 Meter langen Fertigteilsegmenten bestehen, so dass sich eine Gesamtspannweite von 60 Metern ergibt. Der Brückenüberbau wird durch eine Fahrbahnplatte aus herkömmlichem Beton vervollständigt. Sein Querschnitt und ein 3D-Bild sind in Abbildung 1 dargestellt. Die Vorspannung befindet sich ausserhalb des Betons, innerhalb des U-Trägers, was zu einer starken Reduzierung der Dicke von Stegen und Bodenplatte führt. Ausserdem weichen einige Spannglieder bei L/5 von den Stützen ab, um eine bessere Annäherung an die Biegemomentenverteilung zu erreichen.

Im Vergleich zu anderen Referenzprojekten mit ähnlichen geometrischen Merkmalen und konventionellen Materialien wird der Betonverbrauch um 50% reduziert, die Bewehrung um 67% und der Spannstahl um 17%. Insgesamt führt die HPFRC-Lösung zu einer Kostenreduzierung von 14%, ungeachtet zusätzlicher Vorteile wie einem geringeren Eigengewicht und einer höheren Haltbarkeit.

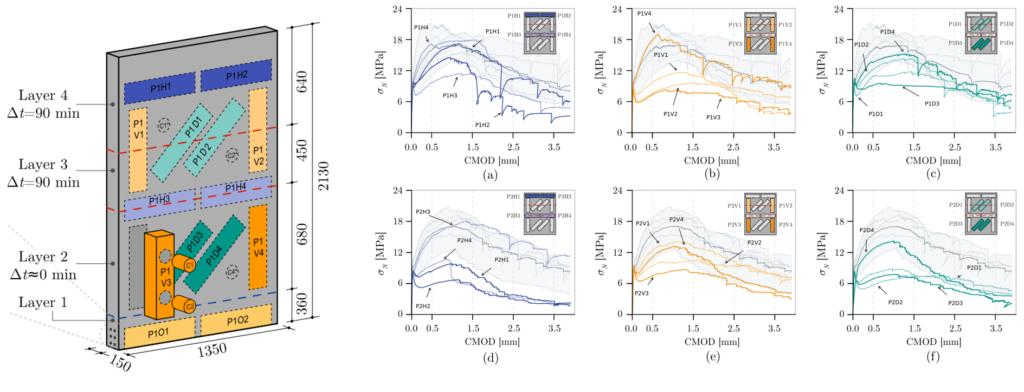

Um Bedenken hinsichtlich (i) Kaltfugen zwischen den Gussstücken und (ii) der Faserorientierung auszuräumen, wurden zwei rechteckige Platten (Abbildung 2, links) in vier Schichten gegossen und mit einer Vibriernadel verdichtet. Es wurden prismatische Proben mit variabler Ausrichtung entnommen. Die Ergebnisse nach EN 14651 (Abbildung 2, rechts) wurden als zufriedenstellend eingestuft, ohne erkennbare Auswirkungen, die auf die Faserausrichtung oder Diskontinuitätsebenen zurückzuführen sind (Link).

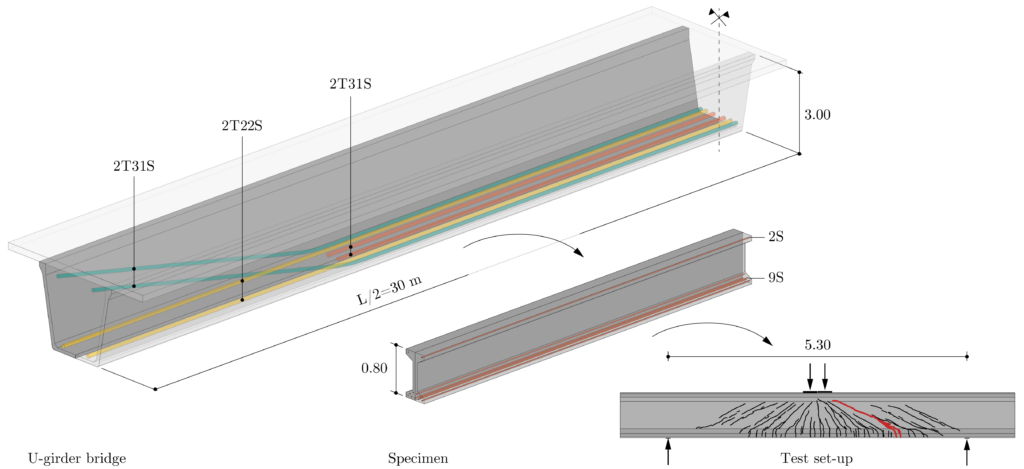

Das Schubverhalten solcher Elemente wird jedoch immer noch wissenschaftlich diskutiert und die meisten Bemessungsmodelle liefern stark streuende und sehr konservative Vorhersagen (Link), die von der Verwendung von HPFRC abhalten. Daher wurde eine experimentelle Untersuchung an acht HPFRC-Balken in Originalgrösse durchgeführt (Abbildung 3). Die Balken wurden mit unterschiedlichen Vorspanngraden getestet und die Verformungen wurden mit Digitaler Bildkorrelation (DIC) gemessen.

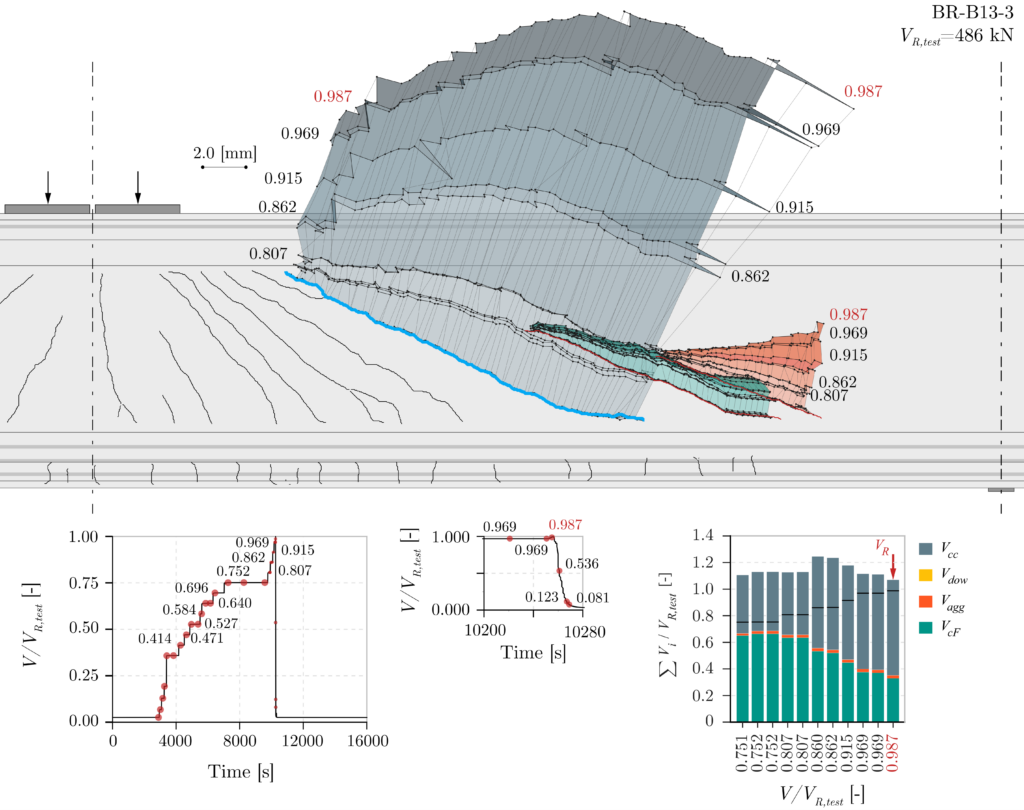

Anhand der experimentellen DIC-Daten wurden die Rissentwicklung und -Kinematik im Detail untersucht, ebenso die damit verbundenen Beiträge potenzieller Schubübertragungsvorgänge (Link). Die Ergebnisse (Abbildung 4) zeigen einen signifikanten Beitrag der Fasern sowie der Neigung des Druckgurtes bei hohen Vorspannungen, während die anderen potenziellen Schubbeiträge (d.h. Rissverzahnung, Dübelwirkung) vernachlässigbar sind.

Zusammenfassend lässt sich sagen, dass die Studie wertvolle Einblicke in die Anwendung von HPFRC im Infrastrukturbau lieferte und dessen Potenzial zur Veränderung des traditionellen Brückenentwurfs hervorhob. Eine Balkenbrücke mit 60 m Spannweite aus HPFRC wurde als kostengünstige (-14%) Alternative zu konventionellen Lösungen identifiziert. Sie besteht aus drei vorgefertigten Segmenten, die durch Spannglieder ohne Verbund vorgespannt sind. Dank der Vorspannung und dem Beitrag der Fasern zum Schubwiderstand ist keine Bügelbewehrung erforderlich. Die laufenden Bemühungen konzentrieren sich auf die Verfeinerung der Modelle für die Schubbemessung, um den einzigartigen Eigenschaften von HPFRC besser Rechnung zu tragen und seine breite Einführung in der Praxis zu erleichtern.

Leonardo Todisco