Link to the English version: The formwork as a major challenge in the fabrication of efficient, economical and sustainable concrete slabs

Die aktuelle Umweltkrise verlangt nach dem Bau von nachhaltigeren Tragwerken, was einen radikalen Wandel in der Art und Weise, wie wir heute planen und bauen erfordert [1]. Veränderungen in der Bauindustrie gehen im Vergleich zu anderen Branchen wie der Automobil- oder Computerindustrie traditionell langsam vonstatten. Trotzdem besteht (zumindest) in der Wissenschaft bereits ein allgemeines Einvernehmen darüber, dass Baumaterialien und Tragwerke reduziert, wiederverwendet, rezykliert und wiedergewonnen werden müssen, um eine radikale Senkung der CO2-Emissionen einer Branche zu erreichen, die für 38 % der weltweiten Treibhausgasemissionen verantwortlich ist [2][3].

Forschungsgruppen unternehmen erhebliche Anstrengungen, um die Tragwerkseffizienz und die Herstellung von Betondecken zu optimieren und den Materialverbrauch zu verringern, da diese Elemente im Allgemeinen zwischen 40 % und 60 % des Betons in der Gebäudestruktur ausmachen [4]. Ausserdem übertragen leichtere Decken geringere Lasten auf die vertikale Tragstruktur, was geringere Abmessungen von Stützen, Wänden und Fundamenten ermöglichen kann.

Tragwerkseffizienz wird durch Optimierung der Form, Topologie und Abmessungen angestrebt, was zu dünnschaligen Betondecken verschiedener Art [5][6], Rippendecken [7][8] oder einer Kombination von beidem [9][10][11] führt. Modernste Methoden und Softwares ermöglichen Deckensysteme mit einem Höchstmass an Optimierung des Tragwerkes. Trotz innovativer Anwendungen der digitalen Fertigung gibt es bei der Konstruktion dieser meist komplexen Formen immer noch Schwierigkeiten in Bezug auf Nachhaltigkeit und Wirtschaftlichkeit. Während die erste Anforderung in der Regel selbst auferlegt ist, bis strengere Nachhaltigkeitsvorschriften eingeführt werden, erinnert die raue Wirklichkeit der Bauindustrie Forscher:innen, die ihre Innovationen verbreiten wollen, daran, dass ein wirtschaftlich nicht rentables System nur sehr geringe Chancen hat, auf dem Massenmarkt Fuss zu fassen und somit einen Einfluss auf die Gesellschaft zu haben. Eine der grössten Herausforderungen in diesem Zusammenhang ist die Herstellung der Schalung.*

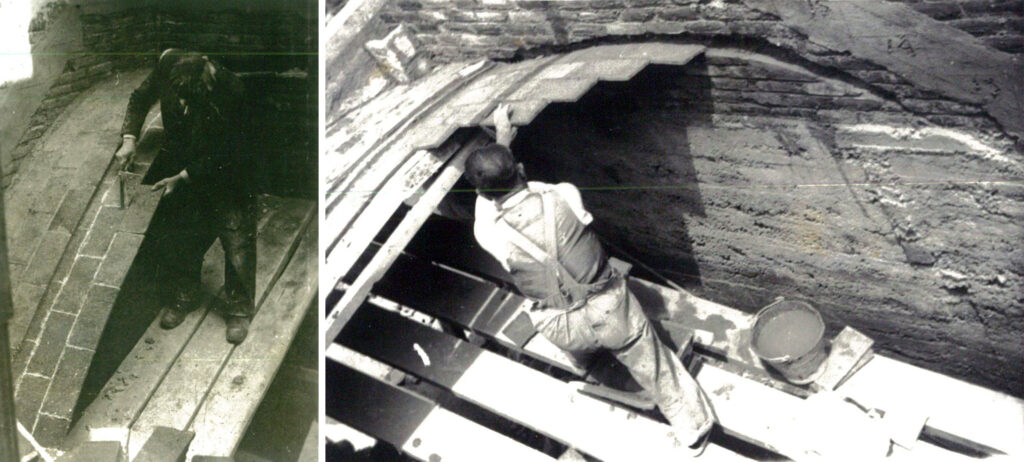

Ein Blick in die Vergangenheit verdeutlicht die Bedeutung wirtschaftlicher Schalungen für den Bau nicht geradliniger Elemente, allen voran Gewölbe und Schalen. Alte, grosse Baumeister:innen, Architekt:innen oder Ingenieur:innen verliessen sich auf eine bestimmte wirtschaftliche Art der Herstellung oder Verwendung der Schalung, um ihre Mauerwerke oder Betonschalen bauen zu können, oder sie griffen in einigen Fällen sogar auf Techniken zurück, die keine Schalung erforderten. Einige Beispiele für die zahlreichen existierenden Techniken werden in den folgenden Abschnitten vorgestellt. Nach ihrer Emigration aus Spanien im Jahr 1881 errichteten die Guastavinos (Rafael Guastavino Sr. und sein Sohn) in den Vereinigten Staaten rund 1000 Gebäude dank einer wirtschaftlichen, ausdrucksstarken und feuerfesten Bautechnik: dem Ziegelgewölbe [12]. Ziegelgewölbe (manchmal auch als Timbrel, katalanische Gewölbe oder Guastavino-Gewölbe bezeichnet) sind Mauerwerkskonstruktionen aus dünnen Ziegeln (Fliesen), Mörtel und schnell abbindendem Zement oder Gips. Die Ziegel werden flach verlegt und bilden zwei, drei oder mehr Schichten. Traditionell werden Ziegel wegen ihres geringen Gewichts verwendet, was zusammen mit der Verwendung eines schnell abbindenden Bindemittels eine notwendige Voraussetzung für den Bau der ersten Schicht ohne Stützschalung ist [13] [14] [15] (Abbildung 1).

Auch der Ingenieur Eduardo Torroja (1899-1961) nutzte diese Bautechnik, denn ” such shells [tile vaults] are cheap to make and may be adapted to any desired shape, even to continuously changing curvatures, […]. If constructed by bricklayers skilled in the technique, they can be made without the aid of formwork..” [16]. Er verwendete sie in Kombination mit Bewehrung beispielsweise bei einer Kirche in Pont de Suert (Abbildung 2) oder den Fundamenten der Sancti-Petri-Brücke in Cadiz, beide in Spanien [17] [18] [19].

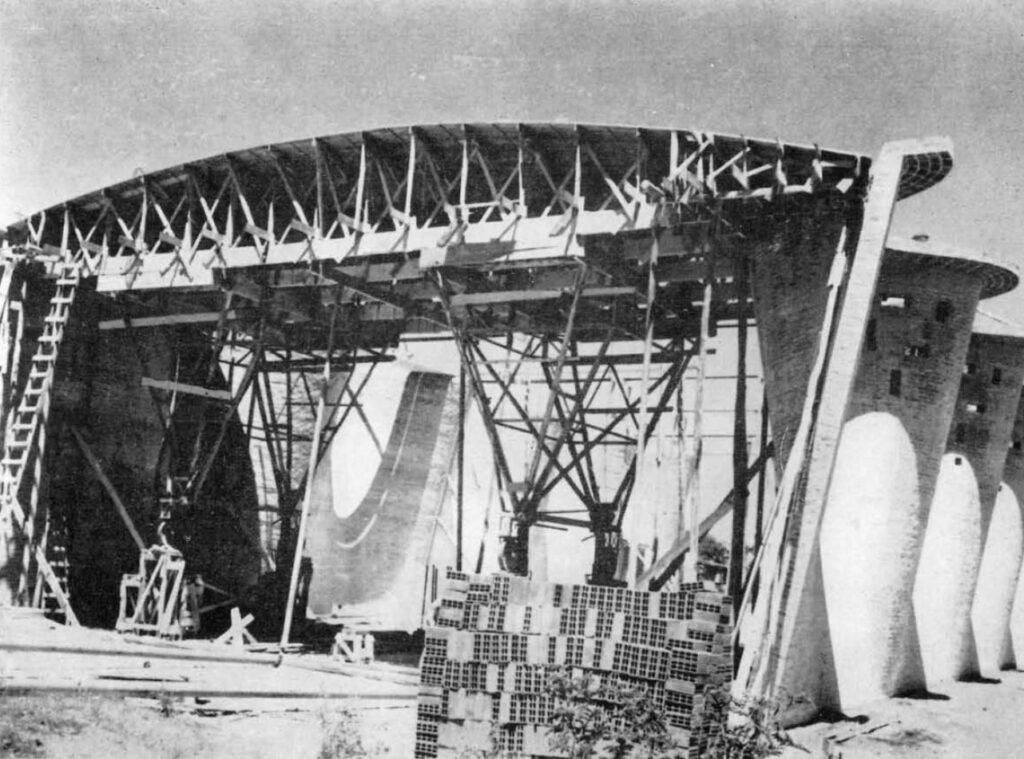

Der italienische Ingenieur Pier Luigi Nervi (1891-1979) unternahm ebenfalls grosse Anstrengungen, um durch geeignete Schalungssysteme wirtschaftliche Bauweisen zu erzielen. Die Suche nach einer Möglichkeit, massive Holzschalungen, wie er sie bei einigen seiner ersten Hangars für die italienische Luftwaffe verwendete, zu vermeiden, führte ihn zur Verwendung von vorgefertigten Betonelementen und wiederverwendbaren Schalungen aus Ferrozement auf beweglichen Gerüsten [20].

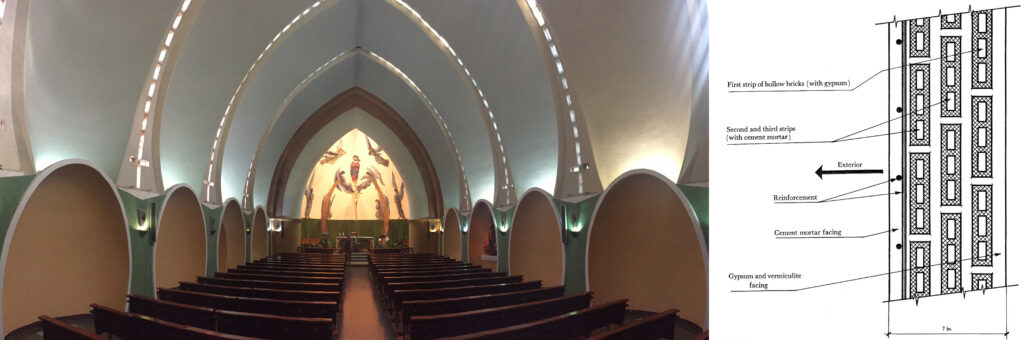

Wiederverwendbare und bewegliche Schalungen wurden auch von dem uruguayischen Ingenieur Eladio Dieste (1917-2000) verwendet [21]. Diese Tatsache hat einen ausserordentlichen Einfluss auf das Design seiner verstärkten Ziegelschalen, die einen sich wiederholenden Rhythmus der gleichen Form entlang der Länge des Gebäudes aufweisen (Abbildung 3). Die Menge und Art des Mörtels in den Fugen der Ziegelsteine ermöglichte ein schnelles Entfernen der Schalung, um sie so schnell wie möglich für den nächsten Teil des Gebäudes zu verwenden [22] [23].

Der spanische Architekt Félix Candela (1910-1997) erzielte wirtschaftliche Schalungen für seine Betonschalen, indem er seine Tragwerke als hyperbolische Paraboloide formte. Solche Regelflächen ermöglichten eine einfache und schnelle Konstruktion der Schalung, bei der nur wiederverwendbare, gerade Holzbretter verwendet wurden. Dieses System in Verbindung mit den relativ niedrigen damaligen lokalen Lohnkosten ermöglichte ihm eine erfolgreiche Karriere im Bau von dünnwandigen Betonschalenkonstruktionen [25].

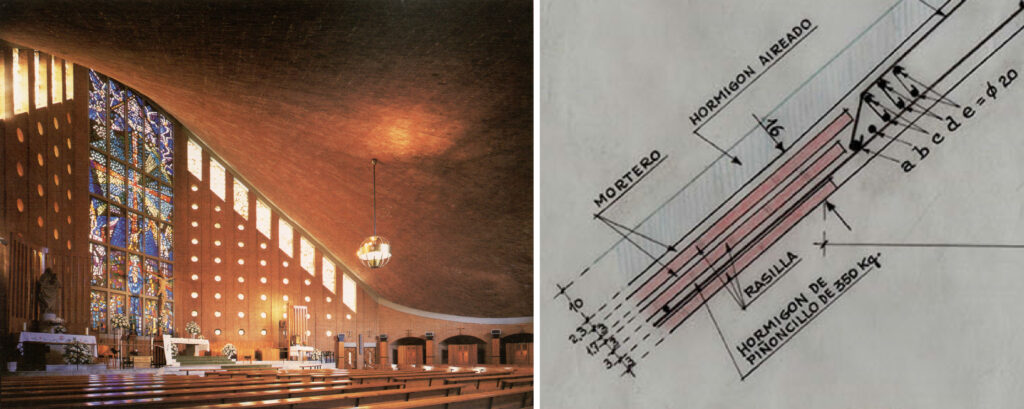

Hyperbolische Paraboloide wurden auch von Antoni Gaudí (1852-1926) und Luis Moya (1904-1990) als Ziegelgewölbe gebaut. Gaudí verwendete diese Form für die Ziegelgewölbe der Vorhalle der Kirche der Colonia Güell in Santa Coloma de Cervelló, Spanien [26]. Anschliessend goss er Beton auf das als integrierte Schalung fungierende Ziegelgewölbe, um ein hybrides Tragwerk aus Mauerwerk und Beton zu schaffen [19]. Der Architekt Luis Moya verwendete ein hyperbolisches Paraboloid zur Überdachung der Kapelle, die er für die Schule Santa María del Pilar in Madrid, Spanien, entwarf [27]. Bei diesem Dach handelt es sich um ein 743 m2 grosses, 14 cm dickes, bewehrtes Ziegelgewölbe, das auf einem Traggerüst aus Holzbrettern mit einem Abstand von 60 cm errichtet wurde. Die Bewehrung befindet sich zwischen den Ziegelschichten, während auf dem Mauerwerk eine 10 cm dicke Schicht aus Leichtbeton aufgebracht ist [28] (Abbildung 4).

Die Möglichkeit der Verwendung von Ziegelgewölben als integrierte Schalung für Beton wurde durch den Autor dieser Zeilen untersucht [29]. In der Forschung zu diesem Thema wird diese Bautechnik als eine Möglichkeit vorgestellt, ausdrucksstarke Stahlbetonschalen (einschliesslich Deckensystemen) unter Verwendung von Ziegelgewölben als integrierter Schalung zu bauen, mit dem Ziel, die Kosten und den Materialabfall zu reduzieren und gleichzeitig einen einzigartige Oberfläche auf der inneren Gewölbefläche zu schaffen [30] (Abbildung 5). Die Baukosten können vor allem aufgrund der niedrigen Materialkosten und der Tatsache, dass keine zusätzlichen Schalungen oder Fundamente erforderlich sind, gesenkt werden.

Zur Validierung dieser Konstruktionstechnik wurden experimentelle Untersuchungen, einschliesslich Belastungstests an Materialproben und Prototypen in Originalgrösse, durchgeführt, wobei es sich um die ersten Labortests für diese Art von Verbundtragwerken handelte [31] [32] (Abbildung 6). Die Kalibrierung der Finite-Elemente-Modelle auf der Grundlage der Versuchsergebnisse ermöglichte die Definition einer zuverlässigen Modellierungstechnik, eines Materialmodells und Materialeigenschaften für die Analyse dieser Art von Tragwerken. Darüber hinaus wurde eine auf der Grenzwertanalyse [33] basierende Methode beschrieben, um solche einfach gekrümmten Tragwerke sicher zu entwerfen und ihre Festigkeit und Stabilität gegenüber äusseren Belastungen zu bewerten. Die Methode wurde Extended Limit Analysis of Reinforced Masonry (ELARM) genannt, geht auf Roca et al. [34] zurück und liefert grafische und intuitive Ergebnisse in 2D [30]. Ein dreidimensionaler Ansatz von ELARM wurde ebenfalls vorgestellt [35].

Statische Analysemethoden, experimentelle Forschung und Entwurfsmethoden wurden für diese Bautechnik erfolgreich bereitgestellt. Dies reicht jedoch nicht aus, um den Sprung auf den Massenmarkt zu schaffen. Die Bewertung der Rentabilität dieser Technik hängt stark von der Form, der Spannweite und der Anzahl der Wiederholungen dieser Form ab. Ausserdem sind die Baukosten variabel und hängen von vielen Faktoren ab, wobei der Standort ein wichtiger Faktor ist. Was das Hauptthema dieses Beitrags betrifft, d. h. die Verwendung der vorgestellten Technik für Deckensysteme mit kleiner oder mittlerer Spannweite, so könnte sie dort rentabel und wettbewerbsfähig sein, wo die Arbeitskräfte im Baugewerbe nicht teuer sind.

Das Gleichgewicht zwischen Nachhaltigkeit und Wirtschaftlichkeit bei der Herstellung von optimierten Decken zu finden, ist eine der Herausforderungen der dritten Phase des Nationalen Forschungsschwerpunkts Digitale Fabrikation (NCCR dfab) der ETH Zürich. Einerseits müssen sich die Forschenden mit der Nachhaltigkeit befassen, mit dem Fokus auf Material- und Abfallreduktion, dem Einsatz von Materialien mit geringerem CO2-Fussabdruck, zirkulärem Bauen und Wiederverwendungsmöglichkeiten. Andererseits sollen wirtschaftliche Systeme geschaffen werden, die es den entwickelten Ideen, Konzepten und Patenten ermöglichen, den Massenmarkt zu erreichen, um einen grundlegenden Wandel in der Bauindustrie zu bewirken.

Wie bereits erwähnt, sind Lösungen kontextabhängig. Lokale Ressourcen, Materialien, Traditionen und Fachwissen tragen dazu bei, dass ein System in verschiedenen Teilen der Welt erfolgreich ist oder scheitert. Um eine relevante, globale Umweltwirkung zu erzielen, sollte daher besonderes Augenmerk auf die Umsetzung der Innovationen in den Regionen gelegt werden, in denen in den nächsten Jahrzehnten umfangreiche Bauvorhaben stattfinden werden.

*In diesem Beitrag werden mit dem Begriff “Schalung” teilweise auch die die Schalung stützenden Elemente im Sinne von Gerüsten oder Lehrgerüsten mitgemeint.

[1] Block P, Van Mele T, Rippmann M, Ranaudo F, Calvo Barentin C, Paulson N. Redefining Structural Art: Strategies, necessities and opportunities. The Structural Engineer 2020;98:66–72.

[2] Mai I, Brohmann L, Freund N, Gantner S, Kloft H, Lowke D, et al. Large Particle 3D Concrete Printing—A Green and Viable Solution. Materials 2021;14:6125. https://doi.org/10.3390/ma14206125.

[3] Agustí-Juan I, Habert G. Environmental design guidelines for digital fabrication. Journal of Cleaner Production 2017;142:2780–91. https://doi.org/10.1016/j.jclepro.2016.10.190.

[4] Bischof P, Mata-Falcón J, Kaufmann W. Fostering innovative and sustainable mass-market construction using digital fabrication with concrete. Cement and Concrete Research 2022;161:106948. https://doi.org/10.1016/j.cemconres.2022.106948.

[5] Hawkins W, Orr J, Shepherd P, Ibell T. Design, Construction and Testing of a Low Carbon Thin-Shell Concrete Flooring System. Structures 2019;18:60–71. https://doi.org/10.1016/j.istruc.2018.10.006.

[6] Hawkins W, Orr J, Ibell T, Shepherd P. A design methodology to reduce the embodied carbon of concrete buildings using thin-shell floors. Engineering Structures 2020;207:110195. https://doi.org/10.1016/j.engstruct.2020.110195.

[7] Mata-Falcón J, Bischof P, Huber T, Anton A, Burger J, Ranaudo F, et al. Digitally fabricated ribbed concrete floor slabs: a sustainable solution for construction. RILEM Tech Lett 2022;7:68–78. https://doi.org/10.21809/rilemtechlett.2022.161.

[8] Burger J, Huber T, Mata-Falcón J, Lloret Fritschi E, Kaufmann W, Gramazio F, et al. Design, fabrication, and testing of an optimised reinforced concrete floor slab fabricated with robotically 3D printed formwork (accepted). Third RILEM International Conference on Concrete and Digital Fabrication, 2022.

[9] López López D, Veenendaal D, Akbarzadeh M, Block P. Prototype of an ultra-thin, concrete vaulted floor system. Proceedings of IASS Annual Symposia 2014;2014:1–8.

[10] Liew A, López López D, Van Mele T, Block P. Design, fabrication and testing of a prototype, thin-vaulted, unreinforced concrete floor. Engineering Structures 2017;137:323–35. https://doi.org/10.1016/j.engstruct.2017.01.075.

[11] Nuh M, Oval R, Orr J, Shepherd P. Digital fabrication of ribbed concrete shells using automated robotic concrete spraying. Additive Manufacturing 2022:103159. https://doi.org/10.1016/j.addma.2022.103159.

[12] Ochsendorf J. Guastavino Vaulting: The Art of Structural Tile. Reprint edition. New York: Princeton Architectural Press; 2013.

[13] Truñó A. Construcción de bóvedas tabicadas. 1st edition. Madrid: INSTITUTO JUAN DE HERRERA; 2004.

[14] López López D, Domènech Rodríguez M, Palumbo Fernández M. “Brick-topia”, the thin-tile vaulted pavilion. Case Studies in Structural Engineering 2014;2:33–40. https://doi.org/10.1016/j.csse.2014.09.001.

[15] López López D, Van Mele T, Block P. Tile vaulting in the 21st century. Informes de la Construcción 2016;68:e162–e162. https://doi.org/10.3989/ic.15.169.m15.

[16] Torroja Miret E. The structures of Eduardo Torroja: an autobiography of engineering accomplishment. New York: F.W. Dodge Corporation; 1958.

[17] Torroja Miret E. Memoria. No 19.301 1926.

[18] Torroja Miret E. Iglesia de Pont de Suert. Informes de la Construcción 1962;14:59–70. https://doi.org/10.3989/ic.1962.v14.i137.4933.

[19] López López D, Van Mele T, Block P. The combination of tile vaults with reinforcement and concrete. International Journal of Architectural Heritage 2019;13:782–98. https://doi.org/10.1080/15583058.2018.1476606.

[20] Halpern AB, Billington DP, Adriaenssens S. The Ribbed Floor Slab Systems of Pier Luigi Nervi n.d.:7.

[21] Anderson S. Eladio Dieste: Innovation in Structural Art. 1st edition. New York: Princeton Architectural Press; 2004.

[22] Dieste E, Arana M, Garabelli L. Diálogos con Dieste. SUMMA 1980;8:96–101.

[23] López López D, Van Mele T, Block P. Dieste, González Zuleta and Sánchez del Río: Three approaches to reinforced-brick shell structures. Structural Analysis of Historical Constructions: Anamnesis, Diagnosis, Therapy, Controls, CRC Press; 2016.

[24] Dieste E. Iglesia en Montevideo. Templo parroquial de Atlántida. Informes de la Construcción 1961;13:43–56. https://doi.org/10.3989/ic.1961.v13.i127.5106.

[25] Cassinello P, Schlaich M, Torroja JA. Félix Candela. In memorian (1910-1997). From thin concrete shells to the 21st century’s lightweight structures. Informes de la Construcción 2010;62:5–26. https://doi.org/10.3989/ic.10.040.

[26] González Moreno-Navarro JL, Casals Balagué A. Gaudí y la razón constructiva. Un legado inagotable. Akal; 2002.

[27] Moya Blanco L, Domínguez Salazar JA. Capilla del Colegio de Santa María del Pilar, Madrid. Informes de la Construcción 1965;18:49–61. https://doi.org/10.3989/ic.1965.v18.i173.4340.

[28] Moya Blanco L. Memoria descriptiva de construcción y material y mediciones del proyecto para la construcción de una capilla y cripta en el colegio Santa María del Pilar 1963.

[29] López López D. Tile Vaults as Integrated Formwork for Concrete Shells: Construction, Experimental Testing, Structural Analysis and Design. Doctoral Thesis. ETH Zurich, 2019. https://doi.org/10.3929/ethz-b-000417993.

[30] López López D, Roca P, Liew A, Van Mele T, Block P. Tile vaults as integrated formwork for reinforced concrete: Construction, experimental testing and a method for the design and analysis of two-dimensional structures. Engineering Structures 2019;188:233–48. https://doi.org/10.1016/j.engstruct.2019.03.034.

[31] López López D, Bernat-Maso E, Gil L, Roca P. Experimental testing of a composite structural system using tile vaults as integrated formwork for reinforced concrete. Construction and Building Materials 2021;300:123974. https://doi.org/10.1016/j.conbuildmat.2021.123974.

[32] López López D, Bernat-Maso E, Gil L, Roca P. Experimental testing of tile vaults. Brick and Block Masonry – From Historical to Sustainable Masonry, CRC Press; 2020.

[33] Heyman J. The stone skeleton. International Journal of Solids and Structures 1966;2:249–79.

[34] Roca P, López-Almansa F, Miquel J, Hanganu A. Limit analysis of reinforced masonry vaults. Engineering Structures 2007;29:431–9. https://doi.org/10.1016/j.engstruct.2006.05.009.

[35] López López D, Roca P, Liew A, Méndez Echenagucia T, Van Mele T, Block P. A three-dimensional approach to the Extended Limit Analysis of Reinforced Masonry. Structures 2022;35:1062–77. https://doi.org/10.1016/j.istruc.2021.06.013.

David López López

Comment on this post on LinkedIn or Instagram