Link to English version: Development of a CFRP-prestressed UHPC bridge system for the SBB

Bei der Suche nach Systemlösungen für Bahnbrücken mit kurzen Spannweiten, wie sie häufig bei Überführungen vorkommen, wird häufig auf die standardisierten «Walzträger in Beton» (WIB) – Brücken zurückgegriffen. Diese sind auf dem Schienennetz der Schweiz weit verbreitet und überzeugen durch eine simple Bauweise, wohlbekanntes Tragverhalten und eine ziemlich sportliche Schlankheit. Als Nachteile sind der hohe Materialverbrauch (Vollplatte mit Stahlprofilen) und die reduzierte Dauerhaftigkeit (exponierte Unterflansche der Stahlprofile) zu nennen. Aufgrund dieser Nachteile strebt die SBB ein alternatives Brückensystem an, welches gegenüber den bisher eingesetzten Systemen verbesserte Dauerhaftigkeitseigenschaften besitzt und eine schnellere Montage ermöglicht. Eine Bestandesanalyse der SBB zeigt den Bedarf eines effizienten und wirtschaftlichen Brückensystems mit minimalem Unterhalt und Streckensperrungen auf: Auf dem SBB-Netz werden ca. 800 bestehende Brücken im Spannweitenbereich zwischen 2 und 10m mit Zustandsklassen 3 (“ausreichend”) oder 4 (“schlecht”) bewertet. Dies bedeutet, dass in absehbarer Zeit Massnahmen an diesen Bauwerken nötig sein werden. Obwohl nicht alle zustandskritischen Brücken ersetzt werden müssen und viele Neubauten als geschlossene Rahmen ausgebildet werden, sieht die SBB einen grossen Bedarf an einfeldrigen Brücken im Spannweitenbereich von 2 bis 10m.

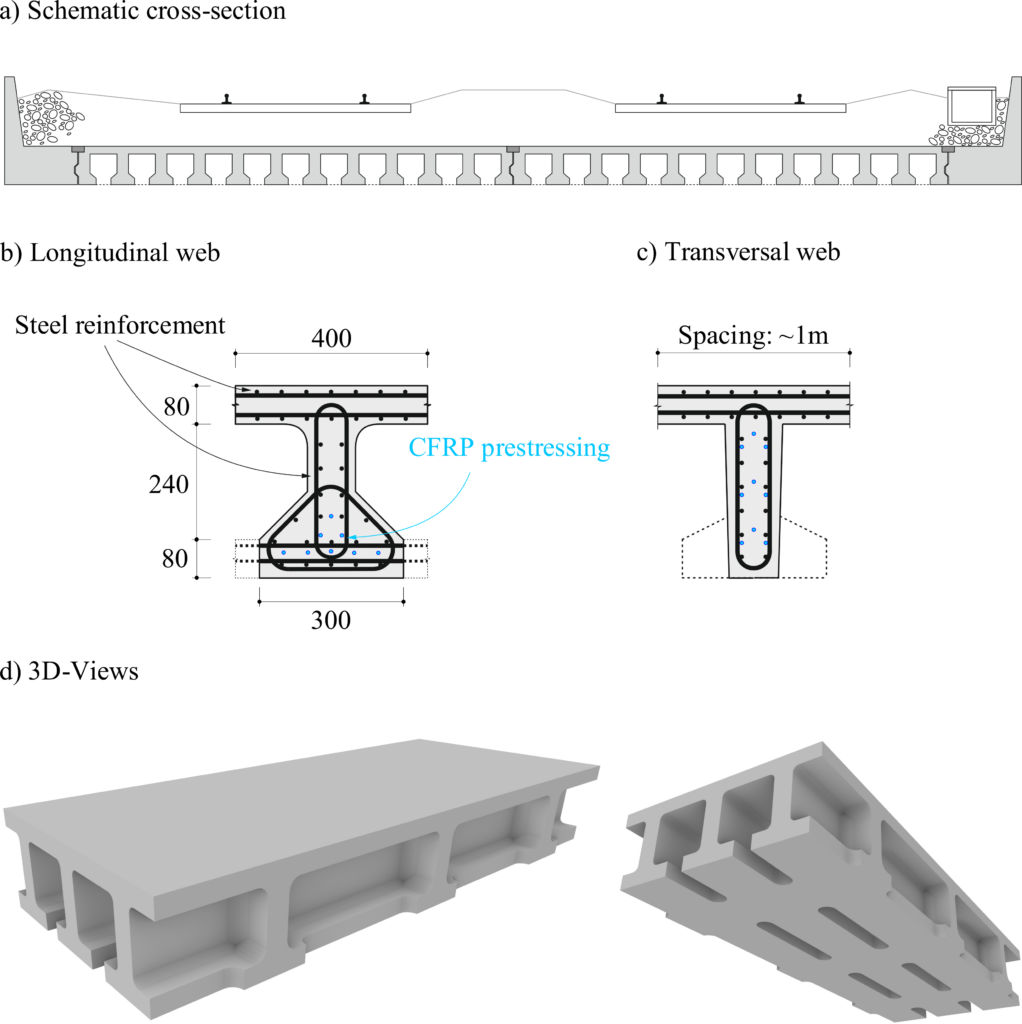

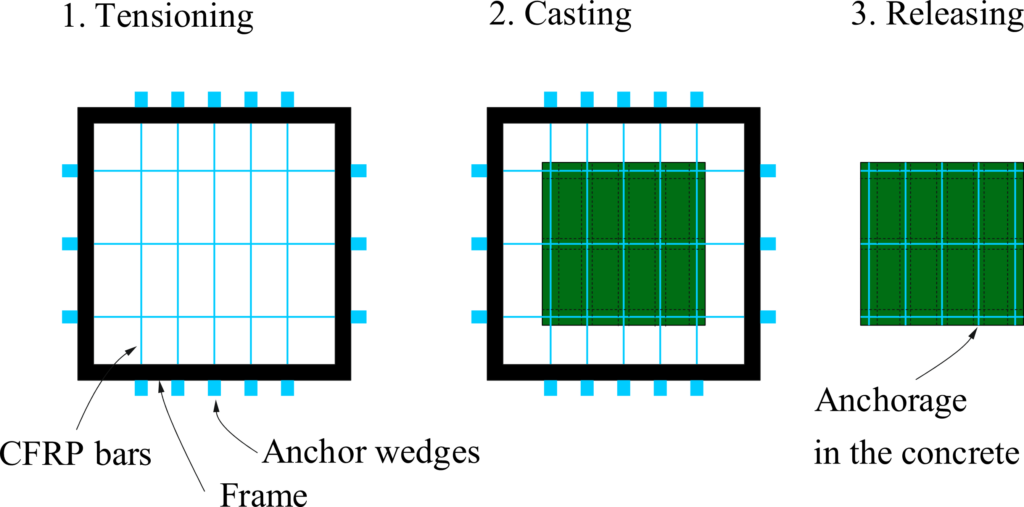

An der Professur für Massiv- und Brückenbau wird unter der Leitung von Prof. Dr. Walter Kaufmann und Dr. Karel Thoma an einer Systemlösung geforscht, welche die oben genannten Nachteile der WIB-Brücken überwindet. Design und Materialisierung sind ganz auf die Dauerhaftigkeit und die schnelle Montage (hoher Vorfabrikationsgrad) ausgelegt. Das Grundkonzept ist in Abbildung 1 dargestellt. Es wird Ultrahochleistungsbeton (UHB) verwendet, welcher durch seine hohe Festigkeit eine schlanke Bauweise ermöglicht und aufgrund seiner Dichtigkeit den Eintrag unerwünschter, korrosionsfördernder Stoffe auf die Bewehrung verhindert. Unter Gebrauchslasten soll das Brückensystem im ungerissenen Zustand verbleiben, wodurch die Durchbiegungen aufgrund der höheren ungerissenen Steifigkeit reduziert werden und sich zudem keine korrosionsförderende Risse bilden. Die Systembrücke wird deshalb in Längs – und Querrichtung vorgespannt. Aus Dauerhaftigkeits– und Überwachungsgründen wird anstelle einer konventionellen Vorspannung aus Stahl ein Kohlenstofffaserverstärkter Kunststoff (CFK) verwendet, welcher im Spannbettverfahren vorgespannt wird. Die CFK-Stäbe werden im Werk in einem Spannrahmen gespannt und zusammen mit konventioneller Bewehrung in der Brückenschalung positioniert (siehe Abb.2), welche anschliessend ausbetoniert wird. Nach dem Aushärten des Betons wird die Vorspannung im Spannrahmen gelöst, womit sich die CFK-Stäbe selber im Beton über Reibung verankern und den Beton auf Druck belasten. Abbildung 2 zeigt schematisch den Prozess der Spannbettvorspannung.

Neben der CFK-Vorspannung wird, wie bereits erwähnt, konventionelle Stahlbewehrung verwendet, welche für ein duktileres Tragverhalten sorgt. Ein System nur mit CFK verhielte sich annähernd linear-elastisch bis zum Bruch. Die gewählte Variante mit einem Unterflansch in Längsrichtung mit Inspektionsöffnungen (Abb. 1 d) erlaubt eine schlanke Bauweise und ermöglicht die Führung der Spannglieder in Längsrichtung im Unterflansch, womit die benötigte Vorspannung minimiert wird und eine Entflechtung mit der Quervorspannung erreicht wird. Nachteile bspw. gegenüber einem offenen Trägerrost ergeben sich bzgl. der visuellen Inspektion im Betrieb sowie in der Schalungstechnik.

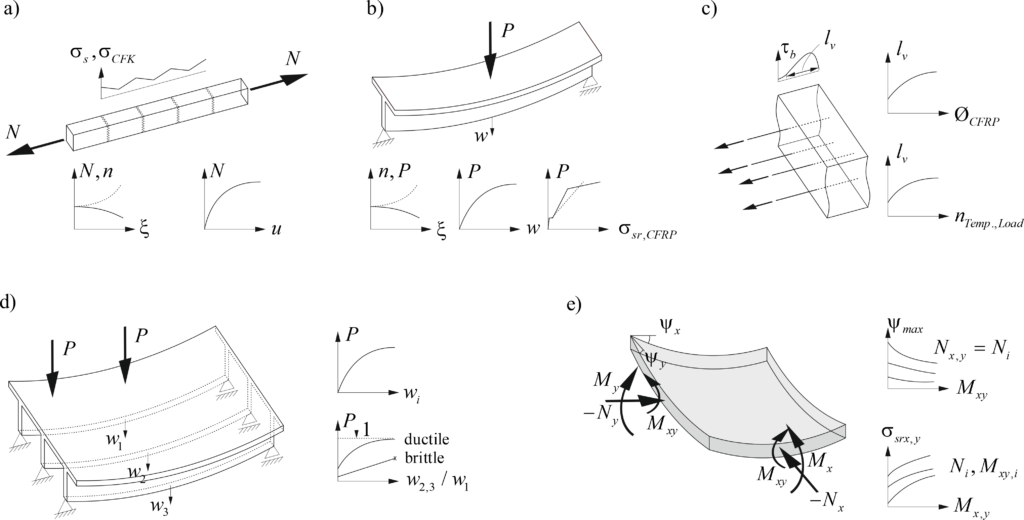

Ziel des Projekts ist es, eine zuverlässige Systemlösung zu entwickeln, welche letztendlich vom Bundesamt für Verkehr bewilligt wird. Um dies zu erreichen, müssen als erstes wissenschaftliche Fragen im Zusammenhang mit dem Tragverhalten des Beton-Stahl-CFK-Verbundwerkstoffs, der gemäss Kenntnisstand des Projektteams noch nie für eine Bahnbrücke in der Schweiz verwendet wurde, beantwortet werden. Einen schematischen Überblick über die wissenschaftlichen Fragestellungen gibt Abbildung 3. Ein besonderes Augenmerk wird auf das zyklische Verhalten des Verbundwerkstoffs gelegt: Wie verhält sich das Material nach 1, 2 oder 4 Millionen Lastzyklen im Vergleich zur Erstbelastung? Insbesondere: Wie entwickelt sich das Verhältnis der Verbundspannungen zwischen Bewehrung und Vorspannung (Faktor ξ gemäss SIA 262, 4.3.8.1.5) mit den Lastzyklen? Um diese Fragen zu klären, wird eine gross angelegte Versuchsserie in Zusammenarbeit mit unseren Forschungspartnern an der Empa und der Hochschule Luzern (HSLU) durchgeführt. An der ETH konzentrieren wir uns auf das Verhalten unter Zug (siehe Abbildung 3 a) und die Simulation der Brückenplatte (Abbildung 3 e). Aus den Zugversuchen werden wir ein auf CFK-Vorspannung erweitertes Zuggurtmodell [1] entwickeln, welches das Last-Verformungsverhalten und die Duktilität des Werkstoffs inklusive Effekte aus zyklischer Belastung modelliert. Dieses dient als Grundlage für ein universales Werkstoffmodell, welches wir analog zu [2] in ein nichtlineares FE-Framework implementieren werden um in der Entwicklungsphase eine gross angelegte numerische Parameterstudie für das definitive Design des Brückensystems durchführen zu können. Prof. Dr. Giovanni Terrasi und sein Team an der Empa kümmern sich intensiv um die Spannbettvorspannung und die Entwicklung einer Klemmverankerung für CFK-Vorspannung. Weiter behandeln sie das Verbundverhalten der CFK-Vorspannung im Randbereich des Trägers (Abbildung 3 c), sowie das zyklische Verhalten eines statisch bestimmten Trägers unter Biegung und Querkraft (Abbildung 3 b). Die HSLU unter der Leitung von Prof. Dr. Albin Kenel kümmert sich – neben sämtlichen Fragen zur Betontechnologie, dem systematischen Messen von Materialparametern und Fragen der Nachbehandlung (UHB ist aufgrund seines hohen Zementgehalts sehr schwindanfällig) – um das Design des Spannrahmens, die Lastverteilung in der Brücke bei exzentrischer Laststellung (Abbildung 3 d) und das Brandverhalten.

Erster Höhepunkt des Projekts ist ein Grossbauteilversuch an einem 2 x 6 m Ausschnitt einer Brücke. Der Versuch dient als «Proof of concept», der aufzeigen soll, dass (i) wir die Herstellung im Griff haben, und (ii) das mechanische Verhalten einen Einsatz für die SBB grundsätzlich erlaubt. Der Herausforderung, diesen ersten grossen Brückenausschnitt herzustellen, nimmt sich die alphabeton AG an. Unsere Umsetzungspartnerin ist zuständig für die Herstellung sämtlicher Versuchskörper im Projekt. Die Herstellung bringt einerseits einige Herausforderungen bezüglich Schalungstechnik mit sich. Die grösste Challenge ist jedoch die Vorspannung, welche speziell bezüglich Arbeitssicherheit sorgfältige Planung erfordert.

Der Grossbauteilversuch wird im Frühjahr/Sommer 2022 bei uns in der Bauhalle an der ETH Hönggerberg durchgeführt. Über den weiteren Verlauf des Projekts, welcher nach dem «Proof of concept» und der beschriebenen wissenschaftlichen Aufarbeitung das Design der Systemlösung und ein Dimensionierungs-Tool mit anschliessendem Pilotprojekt auf dem Streckennetz der SBB beinhaltet, werden wir Sie hier in unserem Blog auf dem Laufenden halten.

Literature

[1] Alvarez M. Einfluss des Verbundverhaltens auf das Verformungsvermögen von Stahlbeton. Tech Rep 236, Institut für Baustatik und Konstruktion, ETH Zürich;1998. http://dx.doi.org/10.3929/ethz-a-002000033.

[2] Thoma K, Roos P, Weber M. Finite-Elemente-Analyse von Stahlbetonbauteilen im ebenen Spannungszustand. Beton- Stahlbeton 2014;109(4):275–83. http://dx.doi.org/10.1002/best.201300087.

Andreas Näsbom

Kommentieren Sie diesen Beitrag auf LinkedIn oder Instagram