Link to English version: On the emergence of Digital Fabrication with Concrete

Digitale Fertigung mit Beton (DFB) hat sich in den letzten Jahren zu einem neuen Trend in der Bauindustrie entwickelt. Doch woher kommt dieser Trend, und was ist DFB? In diesem Blogbeitrag wollen wir Sie in das Thema DFB einführen und die drängendsten Fragen aus diesem Bereich beantworten.

Was ist Digitale Fertigung mit Beton?

Digitale Fertigung mit Beton beschreibt verschiedene Fertigungsverfahren, bei denen Betonelemente in einem automatisierten Prozess hergestellt werden. Mit diesen Technologien können fast alle Arten von Betonelementen ohne oder mit wenig Schalung und unter Optimierung des Materialeinsatzes hergestellt werden (Wangler et al. 2019). Diese neuen Verfahren behaupten die Bauindustrie effizienter zu machen und die negativen Auswirkungen auf die Umwelt zu reduzieren. Von den unterschiedlichen, derzeit vorhandenen Verfahren ist der 3D-Druck mit Beton (3DDB) das am häufigsten angewandte. Bei 3DDB wird ein Betonelement durch das Auftragen von Schichten additiv hergestellt, wie man es von herkömmlichen 3D-Druckern mit Kunststoff kennt.

Was ist die Geschichte dieser Technologien?

Die erste automatisierte und schichtweise Herstellung eines Betontragwerks geht auf die 1940er Jahre zurück. Mit der Urschel Wall Building Machine wurde ein kreisförmiges Betontragwerk mit einem automatisierten System hergestellt.

Diese Erstentwicklung wurde in den darauf folgenden Jahrzehnten nicht weiterentwickelt oder weiterverwendet. Anfang der 2000er Jahre veröffentlichte Prof. Khoshnevis (Khoshnevis 2004) seine Arbeit zu Contour Crafting (ein 3DDB-System mit seitlichen Taloschen) und löste damit einen Schub in der Forschung und Entwicklung von 3DDB und anderen DFB-Technologien aus. Heute nutzen und erforschen Unternehmen und Institutionen auf der ganzen Welt diese neuen Technologien. Die bekanntesten Anwendungen sind der Einsatz für den Bau ganzer Gebäude, wie z.B. ein kürzlich in Deutschland errichtetes Wohnhaus. Verschiedene DFB-Technologien wurden bei der Herstellung der DFAB-Wohneinheit im NEST-Gebäude der Empa eingesetzt. Die Anwendung von DFB ist jedoch nicht nur auf Häuser beschränkt. Es gibt eine breite Palette von Anwendungen in verschiedenen Bereichen wie künstlerische Installationen, Brücken, Infrastrukturelemente usw. (siehe Abblildung unten).

Was sind die aktuellen Herausforderungen?

Die Weiterentwicklung der DFB-Technologien, insbesondere 3DDB, steht vor verschiedenen Herausforderungen. Forscher und Unternehmen bemühen sich weltweit, diese Herausforderungen zu meistern. Die wichtigsten Forschungsbereiche umfassen Material-, Architektur- und Tragwerksüberlegungen. Auf der Materialebene sind die Eigenschaften im frischen und ausgehärteten Zustand, die Materialzusammensetzung und die Verarbeitung einige der Hauptinteressengebiete. Für Architekten ergeben sich neue Möglichkeiten und Grenzen für die Gestaltung. Der gesamte Gebäudekatalog, einschliesslich der Gebäudetechnik, kann neu gedacht werden, wenn DFB eingesetzt wird.

Eine der grössten Herausforderungen (und der Schwerpunkt der Forschung des Autors) ist die Anwendung von DFB für Tragwerke. Aufgrund des Mangels an Bewehrungskonzepten wurde bei den meisten bisherigen Anwendungen unbewehrter, gedruckter Beton als Mauerwerk-Ersatz oder als verlorene Schalung (d.h. zum Betonieren eines herkömmlichen Stahlbetonbauteils innerhalb der gedruckten Schale) verwendet. Es ist jedoch fraglich, ob 3D-gedruckter Beton (typischerweise mit hohem Klinkeranteil), der als Mauerwerk-Ersatz oder verlorene Schalung verwendet wird, zu einer nachhaltigeren Bauweise führt.

Die Palette von DFB-Bauteilen müsste auf tragende Anwendungen erweitert werden, die denen von herkömmlichem Stahlbeton ähnlich oder gleichwertig sind, um einen bleibenden positiven Einfluss auf die Bauindustrie zu haben. Daher sind neue Bewehrungsstrategien erforderlich. Das Vorsehen von Bewehrung zu DFB und insbesondere zu 3DDB ist jedoch nicht einfach zu bewerkstelligen. Ohne Bewehrung kann ein nach heutigen Normen bemessener DFB nur für Tragwerke eingesetzt werden, in denen nur Druckspannungen vorherrschen, oder für welche keine statische Anforderungen vorhanden sind, oder für welche die Tragsicherheit über Versuche nachgewiesen ist. Es gibt entsprechend keinen Massenmarkt tauglichen Rahmen, der uns sagt, wie wir DFB-Bauwerke auf zuverlässige Weise entwerfen und bauen können.

All diese Herausforderungen müssen angegangen werden, wobei gleichzeitig allgemeine Überlegungen wie sozioökonomische Auswirkungen und Nachhaltigkeit zu berücksichtigen sind. Weitere Einzelheiten zu den aktuellen Herausforderungen der digitalen Fertigung mit Beton werden in verschiedenen Übersichtsartikeln wie (Wangler et al. 2019), (Khan et al. 2020) und (Menna et al. 2020) behandelt.

Was passiert an der ETH Zürich?

Im Jahr 2014 wurde der vom SNF finanzierte NFS Digital Fabrication ins Leben gerufen. Dabei handelt es sich um eine schweizweite “Initiative, die Entwicklung und Integration digitaler Technologien im Bereich der Architektur” vorantreibt (dfab.ch). Das Projekt ist in verschiedene Bereiche unterteilt, die sich mit unterschiedlichen Aspekten der Digitalisierung der Bauindustrie befassen. Einer der Bereiche konzentriert sich auf DFB. Innerhalb dieses Bereiches werden an der ETH Zürich verschiedene Technologien wie Smart Dynamic Casting (Lloret Fritischi 2016), Eggshell (Burger et al. 2020), MeshMould (Hack 2018), KnitCrete (Popescu 2019) und 3DDB (Anton et al. 2020) interdisziplinär untersucht (siehe Abbildung unten).

An der Professur für Massiv- und Brückenbau befassen wir uns mit den tragwerksrelevanten Aspekten dieser neuen Technologien. Wir fragen uns: Wie können wir statisch einwandfrei funktionierende Bauteile bauen? Wie können wir eine Win-Win-Situation bei der Kombination von Bewehrung mit DFB-Verfahren schaffen? Gibt es Bewehrungsansätze, die sich im konventionellen Stahlbeton nicht durchsetzen konnten, aber im Bereich der DFB neue Möglichkeiten bieten könnten? Wie werden wir die Elemente verbinden und wie werden die Lasten übertragen?

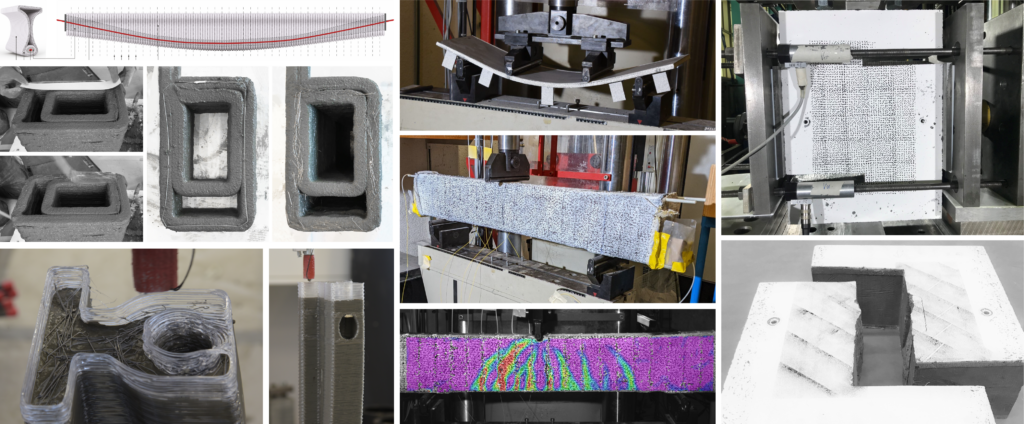

Mit einem Team von Doktoranden und PostDocs gehen wir diesen Fragen nach, indem wir Versuchskörper herstellen, diese in unseren Labors testen und, falls nötig, exisitierende Modele anpassen oder neue entwickeln. Die Abbildung unten zeigt einige Beispiele aus unseren aktuellen Forschungsarbeiten.

Wo geht die Reise hin?

Die Träume für DFB-Technologien sind gross: vom Drucken mehrstöckiger Gebäude bis hin zu Kolonien auf dem Mars. Allerdings befinden sich heute die DFB-Technologien noch im Entwicklungsstadium. Es müssen noch viele Herausforderungen bewältigt werden, bevor DFB zu einem festen Bestandteil der Bauindustrie wird. Die Bauindustrie steht in den kommenden Jahrzehnten von einigen grossen Aufgaben. DFB stellt dabei ein spannendes Forschungsgebiet dar, das einen Anteil für die Lösungen liefern wird, wie gross dieser Anteil aber sein wird, wird sich noch zeigen.

Lukas Gebhard

Kommentieren Sie diesen Beitrag auf LinkedIn oder Instagram